水在鍋爐中變成合格的過熱蒸汽,要經過加熱、汽化、過熱三個過程。由給水加熱成飽和水是加熱過程;飽和水汽化成飽和蒸汽是汽化過程;飽和蒸汽加熱成過熱蒸汽是過熱過程。

上述三個過程分別由省煤器、蒸發受熱面、過熱器來完成。

汽包與上述三個過程都有聯系,它要接受省煤器的來水;與蒸發受熱面構成循環回路;飽和蒸汽要由汽包分送到過熱器。汽包既是加熱、汽化、過熱三個過程的交匯點,也是加熱、汽化、過熱三個過程的分界點。因此,稱汽包是鍋爐加熱、汽化、過熱三個過程的連接樞紐。

鍋爐汽包

一、蒸汽有關基本知識

1、飽和蒸汽 一定壓力下,水沸騰時產生的蒸汽稱為飽和水蒸汽或溫度等于對應壓力下飽和溫度的蒸汽稱為飽和水蒸氣,即在平衡狀態下,汽水混合物中的水蒸氣是飽和水蒸氣。

2、過熱蒸汽 飽和蒸汽繼續加熱所產的蒸汽

3、過熱度 蒸汽過熱的程度稱為過熱度,在數值上等于過熱蒸汽溫度減去對應壓力下的飽和蒸汽溫度。

4、蒸汽主要參數 蒸汽溫度、壓力、鍋爐容量(鍋爐容量就是鍋爐的蒸發量,也就是鍋爐每小時所產生的蒸發量,單位有t/h和kg/s)。蒸汽壓力與飽和蒸汽溫度對照見附表。

二、產生蒸汽的方式

1、鍋爐式:熱動所從事的職業。產生的蒸汽多用作開車驅動及大功率汽輪機的驅動。

2、換熱器+汽包:利用裝置區的煙氣、反應氣的廢熱加熱循環水,產生蒸汽。在博源聯化正常運轉時的透平驅動蒸汽主要由40w、60w轉化氣廢熱加熱脫鹽、除氧水產生。

3、換熱器式:多為釜式換熱器。蒸汽品質低,溫度、壓力較低。

三、鍋爐給水

鍋爐對循環水有嚴格的要求,必須經過脫鹽、除氧。

1、脫鹽

主要去除水中鈣、鎂離子及沉降物,防止結垢。因為結垢會影響鍋爐傳熱效率和熱循環。結垢嚴重時會導致爐管、水路堵塞,引發停爐和鍋爐爆炸等事故。

制取脫鹽水的方法主要有以下三種:

①蒸餾法,使含鹽的水加熱蒸發,將蒸氣冷凝即得脫鹽水;

②離子交換法,使含鹽的水通過裝有泡沸石或離子交換劑的交換柱(見離子交換),鈣、鎂等離子留在交換柱上,濾過的水為脫鹽水;

③電滲析法,借離子交換膜對離子的選擇透過性,在外加電場作用下,使兩種離子交換膜之間的水中的陽、陰離子,分別通過交換膜向陰、陽兩極集中。于是膜間區成為淡水區,膜外為濃水區,從淡水區引出的水即為脫鹽水。

④加藥沉淀,常見的藥劑有磷酸三鈉、苛性鈉、碳酸鈉。

2、除氧

氧是鍋爐給水系統的主要腐蝕性物質,給水系統中的氧應當迅速得到清除,否則它會腐蝕鍋爐的給水系統和部件,腐蝕性物質氧化鐵會進入鍋爐,沉積或附著在鍋爐管壁和受熱面上,形成難溶而傳熱不良的鐵垢,腐蝕的鐵垢會造成管道壁出現點坑,阻力系數增大。管道腐蝕嚴重時,甚至會發生管道爆炸事故。國家規定蒸發量大于等于2噸每小時的蒸汽鍋爐和水溫大于等于95℃的熱水鍋爐都必須除氧。

除氧方法:多采用熱力加化學除氧

①熱力除氧

熱力除氧一般有大氣式熱力除氧和噴射式熱力除氧。原理是將鍋爐給水加熱至沸點,使氧的溶解度減小,水中氧不斷逸出,再將水面上產生的氧氣連同水蒸汽道排除,這樣能除掉水中各種氣體(包括游離志CO2,N2)。在除氧罐頂部配有汽水分離裝置,有旋風分離式,也有類系于除沫器一層層堆疊起的絲網。熱力除氧是目前應用最多的一種除氧方法。

②真空除氧

這是一種中溫除氧技術。相對熱力除氧技術來說,它的加熱條件有所改善,鍋爐房自耗汽量減少,但熱力除氧的大部分缺點仍存在。真空除氧的高位布置,對運行管理噴射泵、加壓泵等關鍵設備的要求比熱力除氧更高。低位布置也需要一定的高度差,而且對噴射泵、加壓泵等關鍵設備的運行管理要求也很高,另外還增加了換熱設備和循環水箱。真空除氧能利用低品位余熱,可用射流加熱器加熱軟化水,又能分級及低位安裝,除氧可靠,運行穩定,操作簡單,適用圍廣。

③化學除氧

a、鋼屑除氧

水經過鋼屑過濾器,鋼屑被氧化,把水中的溶解氧除去。這種方法有獨立式和附設式兩種。此法水溫要求大于70℃,以80~90℃溫度效果最好,溫度20~30℃除氧效果最差。即用鋼屑要求壓緊,越緊越好,水中含氧量越大,要求水流速降低。因為鋼屑除氧自應用以來技術改進和提高不大,除氧效果也不太可靠,一般用在對給水品質要求不高的小型鍋爐房,或者作為熱力網補給水,以及高壓鍋爐熱力除氧后的補充除氧,一般僅作輔助措施。

b、亞硫酸鈉除氧

這是一種爐加藥除氧法。一般使用亞硫酸鈉作為除氧劑。通常,其加藥量要比理論值大。溫度愈高,反應時間愈短,除氧效果愈好。當鍋爐水pH=6時,效果最好,若pH增加則除氧效果下降。加入銅、鈷、錳、錫等作催化劑,可提高除氧效果。該方法投資低、安全,操作也較為簡單。但此法加藥量不易控制,除氧效果不可靠,無法保證選標。另外,還會增加鍋爐水含鹽量,導致排污量增大、浪費熱量,很不經濟。該方法一般用在小型鍋爐房和些對水質要求較高的熱力系統中,作為輔助除氧方式。

c、聯氨除氧(聯氨化學式N2H4,又名肼)

目前,此法多用作熱力除氧后的輔助措施,以達到徹底清除水中的殘留氧,并不增加鍋爐水的含鹽量。當壓力大于6.3MPa時,亞硫酸鈉要分解成腐蝕性很強的二氧化硫和硫化氫。因此,高壓鍋爐多采用聯氨除氧,聯氨與氧反應生成氮和水,有利于阻礙鍋爐的進一步腐蝕。因聯氨有毒,容易揮發,不能用于飲用水鍋爐和生活用水鍋爐除氧。許多鍋爐使用單位正限制或不再使用此法。

④解析除氧

解析除氧是近年來興起的一種比較先進的技術。其工作原理是將不含氧的氣體與要除氧的給水強烈混合接觸,使溶解在水中的氧解析到氣體中去,如此循環而使給水達到脫氧的目的。

四、換熱器+汽包式蒸汽發生器簡介

1、換熱器(相當于鍋爐)循環水主要吸熱的場所,通常管程走高溫煙氣、反應氣,殼程為走水。

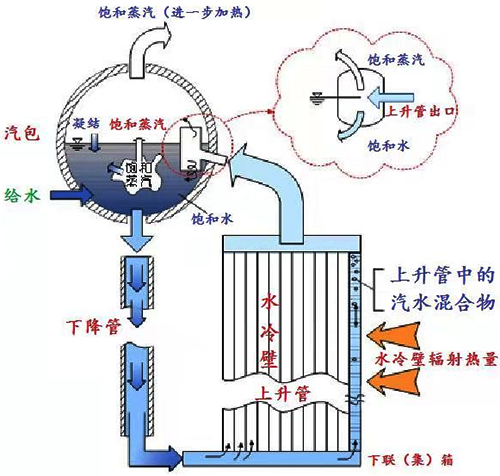

2、汽包作用

①汽包與換熱器之間由上升管和下降管連接,形成汽包自身的水循環。汽包水循環是對流熱循環。鍋爐產生的熱水(蒸汽)由上升管進入汽包,熱的水質量輕往上走的過程中將熱量進行交換,部分水轉化為氣態;汽包冷水在重力作用下經下降管補充至鍋爐。水在虹吸作用下在汽包與鍋爐間的循環就是汽包的自循環。蒸汽上升量與水下降量是正相關的。若借助泵將鍋爐水直接打至汽包,維持汽包的液位,這種方式叫強制循環。

與此同時汽包接受循環給水泵的給水,以及向過熱器輸送飽和蒸汽,或直接輸出蒸汽,因此,汽包是是工質加熱、蒸發、過熱三過程的連接樞紐,保證鍋爐正常的水循環。

②汽包部有汽水分離裝置和連續排污裝置,保證鍋爐蒸汽品質。

③有一定水量,具有一定蓄熱能力,在鍋爐工況發生變化時,能減緩汽壓的變化速度,起到穩定汽壓的作用

④汽包上有壓力表、水位計、事故放水、安全閥等設備,保證鍋爐安全運行。

⑤汽包是一個平衡容器,提供水冷壁汽水混合物流動所需的壓力。

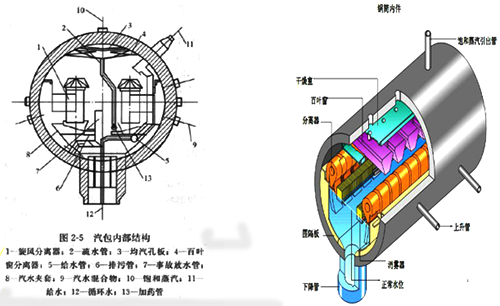

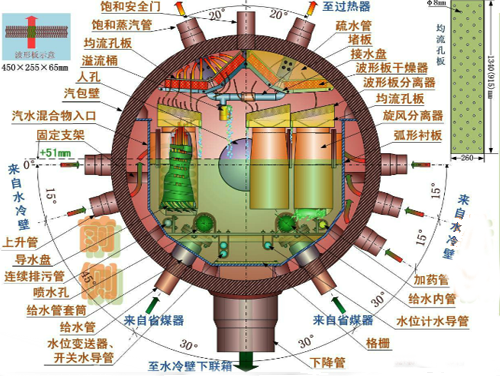

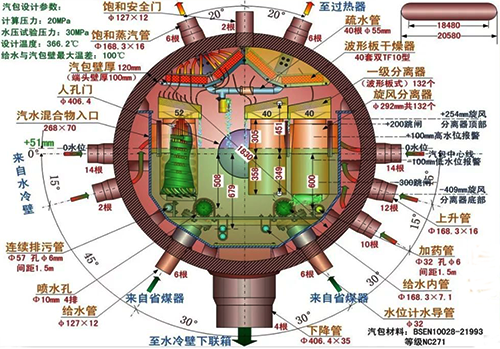

3、汽包結構

汽水分離器:低壓蒸汽,采用水下孔板+絲網或波紋板的形式即可。中壓蒸汽一級分離為旋風分離,二級為鋼絲網或百葉窗加均勻汽孔板。高壓蒸汽(大于等于10MPa)則需要增加蒸汽清洗,或者鹽端分離等技術。

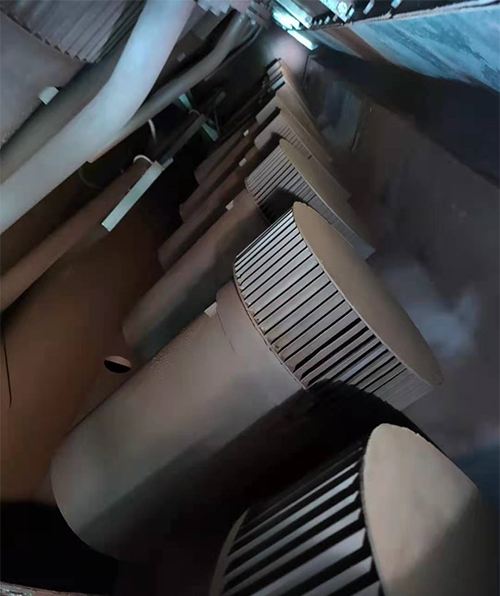

旋風分離器由簡體、引入管、項帽、溢流環、簡底導葉和底板等部件組成。

其工作原理及工作過程是:較高流速的汽水混合物,經引入管切向進入簡體而產生旋轉運動,在離心力的作用下,將水滴拋向筒壁,使汽水初步分離。分離出來的水通過筒底四周導葉,流人汽包水容積中。飽和蒸汽在筒體向上流動,進入頂帽的波形板間隙中曲折流動,在離心力和慣性力的作用下,小水滴被拋到波形板上,在附著力作用下形成水膜下流,經簡壁流入汽包水容積,使汽水進—步分離,而飽和蒸汽從頂帽上方或四周引入汽包蒸汽空間。

沿汽包長度在兩側裝設若干旋風分離器,每個旋風分離器筒體頂部配置有百頁窗(波形板)分離器,它們的主要作用是將由上升管引入的汽水混合物進行汽和水的初步分離。在汽包的中上部,水平裝沒蒸汽清洗孔板,其上有清潔給水層,當蒸汽穿過水層時,便將溶于蒸汽或攜帶的部分鹽分轉溶于水中,以降低蒸汽的含鹽。靠近汽包的頂部設有多孔板,均勻汽包上升蒸汽流,并將蒸汽中的水分進一步分離出來。汽包中心線以下150mm左右設有事故放水管口;正常水位線下約200mm處設有連續排污管口,再下面布置加藥管。下降管入口處還裝設了十字擋板.以防止下降管口產生漩渦斗造成下降管帶汽。

4、汽包工作流程

①從鍋爐來的汽水混合物經過汽包上部上升管進入汽包部,沿著汽包壁與弧形襯板形成的狹窄的環形通道流下,使汽水混合物以適當的流速均勻的傳熱給汽包壁,這樣克服了鍋爐啟停時汽包上下壁溫差過大的困難,可以較快的啟動。

②進入汽包的汽水混合物分別進入汽水旋風分離器,利用改變流動方向時的慣性進行慣性分離,這是汽水混合物的第一次分離。

③被分離出來的蒸汽仍帶有不少水分,從分離器頂部進入波形板分離器,它裝在旋風分離器頂部,帶有部分水滴的蒸汽在波形板間的縫隙中流動,利用使水黏附在金屬壁面上形成水膜往下流。

④二次分離后的蒸汽最后經過蒸汽清洗,利用水的密度差進行重力分離,這是三次分離。

⑤蒸汽經過三次分離后,達到了蒸汽質量標準,再由汽包頂部飽和蒸汽管引往屏式過熱器。

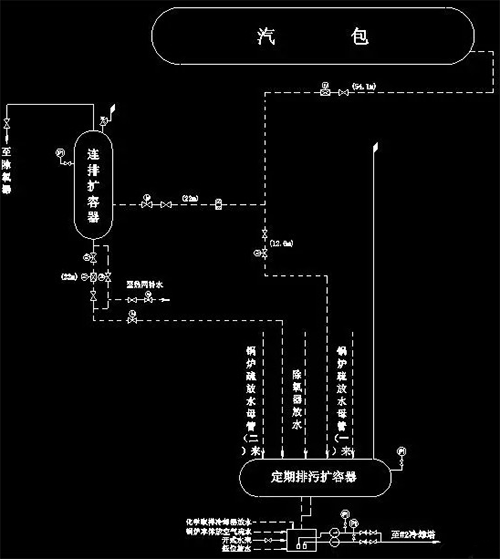

五、汽包排污

多采用采用連續排污+定期排污。

連續排污主要用于排出汽包上部的濃縮水,主要目的是為了防止鍋爐水的含鹽量和含硫量過高,排污部位多設在汽包水濃縮最明顯的地方,即汽包水位下200-300mm處。通常根據汽包水水質分析指標調整連續排污量。

定期排污又稱間斷排污,即每間隔一定時間從鍋爐底部沉積的水渣、污垢、間斷排污一般8~24小時排污一次,每次排0. 5~1分鐘時間,排污率不少于1%,間斷排污以頻繁、短期為好,可使汽包水均勻濃縮,有利于提高蒸汽質量。

六、安全閥

汽包上的安全閥為了保險起見,當鍋爐容量大于0.5t時,需要安裝兩個安全閥,且兩安全閥的整定壓力不同,整定值低的是控制過熱蒸汽的,高的是控制汽包壓力的;一旦超壓,整定值低的先起跳,以此來保證過熱器不被燒壞。

安全閥須為開式閥帽,通過空氣流通散熱,避免彈簧等受熱變形。安全閥配有扳手,以防安全閥無常起跳時,人為開啟安全閥泄壓,避免事故發生。

采用波紋管式安全閥使其平衡背壓的能力有所增強,避免背壓影響安全閥的起跳壓力,保證安全閥可靠起跳,且能夠使閥芯件與高溫/腐蝕性介

七、液位計

玻璃板液位計與遠傳液位計共用。常用液位計有磁翻板與雙色(多用于開工鍋爐汽包)液位計。

就地玻璃板式液位計在其上、下閥裝有安全鋼球,當玻璃板意外損壞時,鋼球在容器液體壓力的作用下,自動關閉液體外泄通道,避免液體外流。在儀表上、下閥端分別裝有阻塞螺絲和排污閥,供沖洗、取樣、排放殘液時使用。

1、雙色液位計液位計

根據浮力原理和磁性耦合作用原理工作。當被測容器中的液位升降時,液位計主導管中的浮子也隨之升降,浮子的永久磁鋼通過磁耦合作用傳遞到現場顯示盒高精度電子感應元件,觸發相應的數字電路,使LED雙色發光管轉換顏色,無液全紅,滿液全綠,紅綠交界處就是容器的實際液位,從而實現液位的現場指示,一目了然;加裝限位開關實現液位報警和控制,加裝變送器實現數字信號輸出供顯示與控制。

2、磁翻板液位計

根據浮力原理和磁性耦合作用研制而成。當被測容器中的液位升降時,液位計本體管中的磁性浮子也隨之升降,浮子的永久磁鋼通過磁耦合傳遞到磁翻柱指示器,驅動紅、白翻柱翻轉,當液位上升時翻柱由白色轉變為紅色,當液位下降時翻柱由紅色轉變為白色,指示器的紅白交界處為容器部液位的實際高度,從而實現液位清晰的指示

八、鍋爐煮爐

煮爐的目的是為了清除鍋爐在制造、運輸、安裝或修理過程中帶入鍋爐的雜質和油污。這些臟物的存在,不但會阻塞水管,使蒸汽品質惡化,而且它還使傳熱變壞,受熱面容易過熱燒壞,因此必須通過煮爐把它清除。

1、每噸鍋爐水加入磷酸三納和氫氧化鈉。注意不得將固體藥物直接加入鍋爐。

2、在無壓狀態下將上述藥物配制成百分之二十的均勻溶液,在鍋爐給水同時緩慢送入鍋爐筒,或用加藥泵注入鍋爐筒。

3、加熱升溫,使鍋爐產生蒸氣,蒸汽可通過空氣閥或被抬起的安全閥出口排出。

4、減弱燃燒,進行排污,并保持水位或鍋爐滿水。

(在配制煮滬用的藥液時,工作人員應穿膠鞋,戴膠手套,系膠圍裙以及戴有防護玻璃的面罩,以免被堿液灼傷。)

九、鍋爐酸洗

酸洗的目的主要是除去鍋爐蒸發受熱面氧化鐵、銅垢、鐵垢等雜質也有消除二氧化硅、水垢等作用。酸洗是一個腐蝕表面層的過程,分為循環酸洗和靜置酸洗兩種。

1、循環酸洗

把鍋爐水冷壁分成數個回路,水沖洗后進行酸洗。先將水加熱至40至50℃,然后采用循環式加藥、加酸。即先加抑止劑,待均勻后,利用酸洗泵把酸液從另一組水冷壁的下聯箱排出。為了保證有較好的酸洗效果,酸液流速應大于0.3m/m。為了不使酸洗夜流入過熱器,酸洗時酸液液位應維持在汽包低處可見水位處。

2、靜置酸洗

利用酸泵把酸液從下聯箱注入水冷壁,并維持一定高度,浸至4h后排出。酸洗后還應進行水洗和堿中和,使所有與酸接觸過的金屬表面得到堿化。

補充:實際中需要注意的問題有

1、汽包材質,容量,蒸汽溫度,壓力

2、安全閥、液位計生產廠家

3、防腐措施

這只是關于汽包的一些基本知識,如有錯誤和不當之處,望指正、探討,共同學習。

汽包作用

既然汽包是鍋爐加熱、汽化、過熱三過程的連接樞紐和分界點;它的作用是什么呢?

1、汽包與換熱器之間由上升管和下降管連接,形成汽包自身的水循環。汽包水循環是對流熱循環。鍋爐產生的熱水(蒸汽)由上升管進入汽包,熱的水質量輕往上走的過程中將熱量進行交換,部分水轉化為氣態;汽包冷水在重力作用下經下降管補充至鍋爐。水在虹吸作用下在汽包與鍋爐間的循環就是汽包的自循環。蒸汽上升量與水下降量是正相關的。若借助泵將鍋爐水直接打至汽包,維持汽包的液位,這種方式叫強制循環。

與此同時汽包接受循環給水泵的給水,以及向過熱器輸送飽和蒸汽,或直接輸出蒸汽,因此,汽包是是工質加熱、蒸發、過熱三過程的連接樞紐,保證鍋爐正常的水循環。

2、汽包部有汽水分離裝置和連續排污裝置,保證鍋爐蒸汽品質。

3、有一定水量,具有一定蓄熱能力,在鍋爐工況發生變化時,能減緩汽壓的變化速度,起到穩定汽壓的作用

4、汽包上有壓力表、水位計、事故放水、安全閥等設備,保證鍋爐安全運行。

5、汽包是一個平衡容器,提供水冷壁汽水混合物流動所需的壓力;

①儲能和緩沖作用:汽包內儲存一定的水與蒸汽,具有儲能作用,當負荷變化時,它對蒸發量與給水量之間的不平衡以及汽壓速度的過快變化都有一定的緩沖作用。

如負荷升高時,汽壓要下降,這時原處于飽和狀態水,可自行汽化一部分蒸汽,使汽壓下降速度趨于緩慢。

②保證蒸汽品質:汽包內裝有汽水分離裝置、蒸汽清洗裝置等設備,可有效地進行汽水分離、蒸汽清洗、加藥、排污等,用以保證蒸汽品質及鍋爐品質。

③保證鍋爐安全運行:汽包上裝有多種水位計、壓力表、事故放水門、安全閥等附屬設備,用來監測汽包壓力和汽包水位,保護鍋爐安全運行。

汽包結構

汽水分離器:低壓蒸汽,采用水下孔板+絲網或波紋板的形式即可。中壓蒸汽一級分離為旋風分離,二級為鋼絲網或百葉窗加均勻汽孔板。高壓蒸汽(大于等于10MPa)則需要增加蒸汽清洗,或者鹽端分離等技術。

旋風分離器由簡體、引入管、項帽、溢流環、簡底導葉和底板等部件組成。

旋風分離器工作原理及工作過程:較高流速的汽水混合物,經引入管切向進入簡體而產生旋轉運動,在離心力的作用下,將水滴拋向筒壁,使汽水初步分離。分離出來的水通過筒底四周導葉,流人汽包水容積中。飽和蒸汽在筒體向上流動,進入頂帽的波形板間隙中曲折流動,在離心力和慣性力的作用下,小水滴被拋到波形板上,在附著力作用下形成水膜下流,經簡壁流入汽包水容積,使汽水進—步分離,而飽和蒸汽從頂帽上方或四周引入汽包蒸汽空間。

沿汽包長度在兩側裝設若干旋風分離器,每個旋風分離器筒體頂部配置有百頁窗(波形板)分離器,它們的主要作用是將由上升管引入的汽水混合物進行汽和水的初步分離。在汽包的中上部,水平裝沒蒸汽清洗孔板,其上有清潔給水層,當蒸汽穿過水層時,便將溶于蒸汽或攜帶的部分鹽分轉溶于水中,以降低蒸汽的含鹽。靠近汽包的頂部設有多孔板,均勻汽包上升蒸汽流,并將蒸汽中的水分進一步分離出來。汽包中心線以下150mm左右設有事故放水管口;正常水位線下約200mm處設有連續排污管口,再下面布置加藥管。下降管入口處還裝設了十字擋板.以防止下降管口產生漩渦斗造成下降管帶汽。

汽包工作流程

1、從鍋爐來的汽水混合物經過汽包上部上升管進入汽包部,沿著汽包壁與弧形襯板形成的狹窄的環形通道流下,使汽水混合物以適當的流速均勻的傳熱給汽包壁,這樣克服了鍋爐啟停時汽包上下壁溫差過大的困難,可以較快的啟動。

2、進入汽包的汽水混合物分別進入汽水旋風分離器,利用改變流動方向時的慣性進行慣性分離,這是汽水混合物的第一次分離。

3、被分離出來的蒸汽仍帶有不少水分,從分離器頂部進入波形板分離器,它裝在旋風分離器頂部,帶有部分水滴的蒸汽在波形板間的縫隙中流動,利用使水黏附在金屬壁面上形成水膜往下流。

4、二次分離后的蒸汽最后經過蒸汽清洗,利用水的密度差進行重力分離,這是三次分離。

5、蒸汽經過三次分離后,達到了蒸汽質量標準,再由汽包頂部飽和蒸汽管引往屏式過熱器。

汽包排污

多采用采用連續排污+定期排污。

1、連續排污主要用于排出汽包上部的濃縮水,主要目的是為了防止鍋爐水的含鹽量和含硫量過高,排污部位多設在汽包水濃縮最明顯的地方,即汽包水位下200-300mm處。通常根據汽包水水質分析指標調整連續排污量。

2、定期排污又稱間斷排污,即每間隔一定時間從鍋爐底部沉積的水渣、污垢、間斷排污一般8~24小時排污一次,每次排0.5~1分鐘時間,排污率不少于1%,間斷排污以頻繁、短期為好,可使汽包水均勻濃縮,有利于提高蒸汽質量。

汽包為何加藥?

鍋爐給水盡管經過嚴格處理,但不可能將雜質徹底除凈,給水還會帶入鍋內一部分雜質。隨著鍋水的不斷蒸發濃縮,鍋水含鹽濃度逐漸提高,有可能引起內部結垢。為防止結垢,運行中要往鍋水中連續加入藥品,藥品與鍋水中的鈣、鎂鹽類發生化學、物理作用,生成非粘結性的松散水渣,沉積到下部,通過定期排污放到鍋爐外。

加入鍋水的藥品通常是Na3PO4(磷酸三鈉),經過稀釋后由加藥泵打入鍋爐汽包的鍋水中。鍋水中加入磷酸三鈉,除使鍋水中鈣、鎂鹽類生成非粘結性的松散水渣外,還可起到校正鍋水堿性的作用,使鍋水的PH值維持在規程規定的范圍之內 。

事故放水

事故放水管是不可能把汽包中的水放光的。事故放水管的作用是當出現滿水事故或汽水共騰及泡沫共騰時,用它緊急排放鍋水,迅速恢復水位。事故放水管上端在汽包內,上口與汽包正常水位平齊。一旦出現上述情況時,迅速打開事故放水門,使多余的水排放出去,恢復正常水位。由于有鍋水在事故放水孔浮起的現象,水位可放到比正常水位略低的位置,但鍋水不會被放光。汽包中的水雖然不會被放光,但打開事故放水門后,必須嚴密監視水位,一旦正常水位出現,應立即關閉事故放水門。否則,會通過事故放水管放出大量飽和蒸汽,這除了造成不必要的工質和熱量損失外,還使進入過熱器的蒸汽量減小,會給過熱器的安全帶來威脅。

75噸鍋爐汽包內部

來源:發電與讀書

相關閱讀

◆如何消除汽包差壓式液位計測量誤差

◆三沖量汽包水位控制原理及應用教程

◆雙室平衡容器應用及汽包水位補償系統建立方法和步驟