首先對標稱精度、實際測量精度和差異本質這三個概念做個介紹。

標稱精度:理想條件下的理論指標。標稱精度,又稱額定精度,是儀表在標準工況(20℃、101.3kPa、清潔水介質、充分發展湍流)下,經嚴格校準驗證的理論誤差范圍,通常以滿量程百分比(如±0.5%FS)或絕對誤差形式呈現。它代表儀表設計的理想性能上限,用于快速評估儀表基礎測量能力。例如,渦輪流量計在實驗室標準條件下,可實現±0.2%的高精度測量。

實際測量精度:復雜工況下的真實表現。實際測量精度是儀表在現場運行時的真實誤差體現,受流體特性(粘度、溫度、壓力、雜質)、安裝條件(直管段長度、振動、應力)、環境因素(溫度、濕度、電磁干擾)及儀表老化等多重因素影響。例如,某電磁流量計在標稱條件下精度為±0.5%,但在高溫、含顆粒的污水管道中長期運行后,實際誤差可能擴大至±2.0%。

差異本質:理論與實踐的約束鴻溝,二者差異的根源在于理想條件與實際工況的不匹配。標稱精度基于“完美假設”,而實際精度是多重現實約束下的綜合結果。以氣體渦街流量計為例,其標稱精度基于標準氣體密度(0.1MPa)標定,但在實際高壓管道(如1.0MPa)中,氣體密度顯著升高,若未進行補償,體積流量測量原理將失效,導致誤差顯著增大。

影響流量計實際精度的關鍵因素有哪些?

1、流體特性偏離理想條件:

①粘度與雷諾數效應

標稱精度多基于低粘度流體(如水,粘度約1mPa.s)標定,而高粘度流體(如潤滑油,粘度50mPa.s)會顯著改變流動狀態,比如:

①渦輪流量計的葉輪阻力隨粘度升高而增大,轉速降低,導致測量值偏小。某渦輪流量計測量潤滑油時,實際誤差從標稱的±0.2%擴大至±0.8%。

②差壓式流量計(如孔板)的流量系數在低雷諾數(Re<10?)時偏離設計值,致使差壓信號與流量的非線性關系加劇。

②溫度與壓力對密度的影響

液體:高溫下液體密度略微減小(如水在80℃時密度比20℃下降約0.3%),對體積流量測量影響較小,但會改變科氏質量流量計的振動頻率,因其測量與流體密度密切相關。

氣體:壓力升高使氣體密度顯著增加(遵循理想氣體定律\rho=\frac{pM}{RT}),若未補償,渦街流量計、渦輪流量計等體積流量計的測量值將嚴重偏離真實質量流量。例如,在0.8MPa的壓縮空氣管道中,未補償的渦街流量計體積流量測量值比真實值偏小約87%(因壓力升高后氣體密度為標準狀態的8倍)。

③雜質與流態污染

含固體顆粒或氣泡的流體可能造成:渦輪流量計葉輪磨損,間隙增大,導致轉速波動。超聲波流量計信號因顆粒散射而衰減。如污水管道中,傳感器表面附著雜質,可使測量誤差從±0.5%增至±2.0%。

2、流量計安裝與調試誤差

①直管段不足引發流態紊亂

渦街、孔板等儀表對上游流態要求嚴苛(如渦街需≥15D直管段)。若安裝時直管段僅5D,流體未充分發展為穩定湍流,渦街的漩渦發生頻率測量誤差可能從±1.0%擴大至±3.0%。

②機械應力與振動干擾

法蘭安裝應力會導致科氏質量流量計測量管變形,改變振動特性,使質量流量測量誤差增加約0.5%,質量流量計安裝要在兩端牢固固定與地面或墻體,以保證測量管震動特性穩定。管道振動會引發渦街流量計壓電傳感器信號噪聲,在低流速時信噪比下降,誤差可擴大1-2倍。

3、環境與運行條件影響

①溫度對流量計電子部件的漂移作用

超出流量計額定溫度范圍(如-20℃~60℃)時,變送器的放大器漂移、ADC分辨率下降,導致信號處理誤差。某電磁流量計在80℃高溫下長期運行,實測誤差從±0.3%增至±0.7%。

②流量計老化與校準缺失

機械部件磨損(如渦輪軸承間隙增大)或電子元件老化(如電容值漂移)會隨時間積累誤差。統計顯示,未定期校準(超過2年)的超聲波流量計,實際誤差平均上升0.8%。

4、管道壓力與流速變化的特殊影響

①壓力對測量原理的雙重作用

流體密度修正需求:在氣體流量測量中,壓力變化直接影響密度,體積流量計必須通過壓力/溫度補償換算為標況流量,否則誤差隨壓力升高成比例擴大。

結構變形風險:高壓管道(如PN40)可能導致測量管內徑微小收縮(如電磁流量計不銹鋼管收縮0.1%),使截面積A減小,導致體積流量Q=vA的計算值偏小0.1%-0.3%。

②流速范圍與線性度限制

低流速區非線性誤差:多數儀表在低于標稱下限(如渦輪流量計<0.5m/s)時,機械摩擦或信號噪聲占比上升,誤差顯著增大。某渦輪流量計在0.8m/s流速時,誤差從±0.2%增至±1.5%。

高流速區流態紊亂:超過上限流速(如超聲波流量計>15m/s)時,聲束傳播時間差縮小,測量分辨率下降,誤差可能擴大1.5倍。

③壓力與流速的協同效應

當管道閥門調節導致壓力下降、流速升高(如氣體節流場景),未補償的體積流量計會面臨雙重誤差:壓力降低使氣體密度減小,體積流量增大,測量值因未補償密度而偏大;流速升高可能使渦街流量計進入高雷諾數區,流量系數偏離設計值,進一步增大誤差。

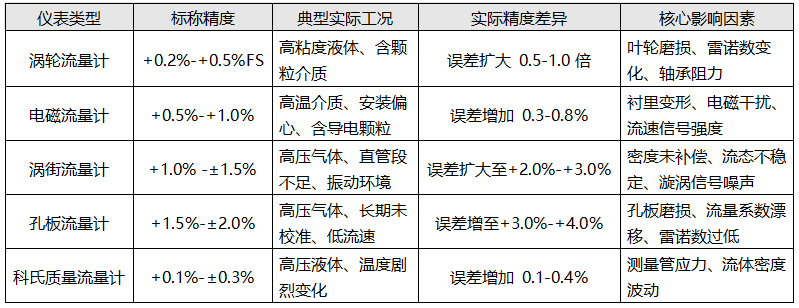

典型流量計的差異案例對比

面對流量計標稱與實際精度差異如何優化?

1、精準選型:匹配實際工況需求

①流體特性適配

◆高粘度流體選用容積式流量計(如橢圓齒輪)或科氏質量流量計(不受粘度影響)。

◆含顆粒流體選用插入式超聲波流量計(非接觸測量)或耐磨型渦輪流量計(如陶瓷葉輪)。

◆高壓氣體選用帶壓力補償的渦街流量計或科氏質量流量計(直接測量質量流量)。

②量程與流速范圍覆蓋

選擇寬量程比儀表(如多聲道超聲波流量計量程比100:1),確保在0.1-25m/s流速范圍內保持線性精度;對于變工況場景(如壓縮機出口),優先選用科氏質量流量計(量程比50:1,且不受密度影響)。

2、規范安裝:消除系統性誤差源頭

①流態優化

◆嚴格遵循流量計安裝手冊,確保渦街流量計上游≥15D、下游≥5D直管段,或加裝流動調整器(如整流柵)。

◆電磁流量計安裝時保證前后管道同軸度(偏差<1%管徑),避免法蘭應力傳遞至測量管。

②環境防護

◆在振動劇烈場景加裝橡膠軟連接和支架減震,降低對渦街、渦輪儀表的振動干擾。

◆高溫環境下使用隔熱材料包裹傳感器,確保電子部件溫度在額定范圍內(如-40℃-85℃)。

3、動態補償:修正壓力與流速影響

①多參數實時補償

氣體流量測量中,集成壓力變送器(精度±0.1%)和溫度變送器(精度±0.2℃),通過 PLC 或智能變送器實時計算標況體積流量或質量流量。

科氏質量流量計配置溫度補償,科氏力質量流量計基于科里奧利效應,通過測量流體在振動管道中產生的科氏力來直接獲取質量流量,其測量值理論上不受流體密度、壓力和粘度的影響。但在實際工況中,溫度變化會導致流體密度改變,同時也會使測量管材料發生熱脹冷縮,影響測量管的振動特性(如振動頻率、振幅等)。例如,測量管材質的彈性模量會隨溫度變化,進而影響振動系統的固有頻率,導致測量誤差。此外,流體密度的變化雖然不影響質量流量的直接測量,但在一些需要同時獲取體積流量或進行過程控制的場景中,準確的密度值不可或缺,而溫度是影響密度的關鍵因素之一。

②非線性算法修正

利用歷史校準數據建立誤差模型,例如:對渦街流量計,通過神經網絡擬合壓力、流速與誤差的映射關系,實時輸出修正系數。針對差壓式流量計,通過最小二乘法擬合差壓與流量的非線性關系,將非線性誤差降低約60%。 對于受電磁干擾影響較大的電磁流量計,可通過屏蔽電纜和接地優化措施,減少信號噪聲;針對不同類型儀表的非線性特性,采用分段線性化方法,在不同流速區間內分別進行誤差修正,有效提升測量精度。超聲波流量計采用自適應濾波算法,動態抑制低流速時的噪聲干擾。

4、全周期維護:保障長期精度穩定性

①定期校準與診斷

制定校準周期(貿易結算儀表每年一次,過程控制儀表每2-3年一次),使用稱重法、容積法等高精度標準裝置(不確定度≤0.05%)。

利用流量計內置診斷功能(如科氏質量流量計的振動頻率監測、渦輪流量計的葉輪轉速波動分析),提前預警部件磨損。

②預防性維護措施

◆含顆粒介質管道定期清理傳感器表面(如超聲波流量計每季度機械清洗)。

◆高壓流量計定期檢查密封件老化情況(如電磁流量計襯里裂紋檢測),避免因泄漏導致測量管變形。

流量計的標稱精度與實際測量精度差異是理論設計與工程實踐矛盾的集中體現,管道壓力與流速變化通過改變流體物理特性、流量計受力狀態及流態分布,顯著影響測量精度。在工業應用中,需通過工況適配選型、精準安裝調試、動態補償修正、全周期維護四大策略,系統性縮小差異,確保測量數據的可靠性。

未來,隨著智能傳感器、物聯網(IoT)和機器學習技術的發展,流量計將具備更強大的自診斷、自校準能力。基于邊緣計算的實時誤差修正算法、基于數字孿生的儀表性能預測模型,將進一步提升實際測量精度與標稱精度的一致性,為工業智能化提供更精準的計量支撐。

作者:高東坡(金川鎳鈷研究設計院)