由于繼電器觸點的跳動或者開閉的一瞬間均會引起感性負載的變化,產生氣體放電現象,但繼電器觸點通斷的電流較小,觸點間不會出現電弧,但會出現“火花放電”,這是由于觸點電路中存在電感,則在斷開時電感上會出現過電壓,它與電源電壓一起加在觸點間隙上,使剛分開一點距離的觸點間隙擊穿而放電。由于能量所限,只會產生火花放電,觸點間存在的電容與電感中能量的交替轉換,使火花放電時隱時現,而成為一種高頻信號,通過高頻輻射、導線傳遞及分布電容等途徑而串擾到相關電路中,造成干擾信號。再者火花放電對觸點也會造成損傷,而會降低觸點的使用壽命,電火花會燒蝕觸點表面,使其表面不平造成接觸不良的故障。

RC消火花電路

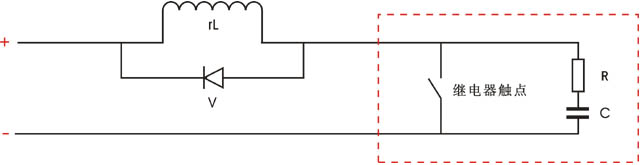

因此必須設法消除電火花,實用的消火花電路是RC消火花電路,如圖所示。圖中虛線框內是一種半RC吸收電路,RC消火花電路基本作用原理是,把R和C相串聯后再并聯在繼電器觸點的兩端。使電感中的能量不通過觸點而通過RC;它只吸收觸點斷開時產生的自感電勢。在繼電器觸點接通瞬間,由于RC被短路,所以沒有吸收作用,圖中虛線框外是一種全吸收電路,在觸點斷開時自感電勢經過二極管V在負載rL上消耗掉。在實際應用中選擇以上電路中的一種就行了。但要注意的是,RC參數要選擇適當,參數主要靠實驗來決定,通常電容C可按負載電流1A/1μF選擇。使用二極管時其正負極性應連接正確,且二極管V的耐壓要夠。需要指出的是RC消火花電路應緊靠繼電器觸點安裝,并盡量使連接線短些,以保證消火花電路的效果。

如某廠熱處理爐的溫度自動控制系統,用溫控儀(控制輸出為繼電器的PID調節器)及中間繼電器來控制接觸器的通、斷進而控制電熱器。但在使用中由于溫度儀表波動大,尤其控溫精度越高其波動越大,致使中間繼電器動作頻繁,由于繼電器的電觸點在接通的瞬間,觸點上將有數倍于正常工作電流的沖擊,而在斷開瞬間,電路中儲存的電磁能將以火花的形式在觸點間釋放。繼電器觸點過于頻繁的動作造成電觸點的發熱、燒蝕、甚至熔焊,修磨幾次就無法使用了,只能更換繼電器。接觸器已由于經常流過數倍的工作電流而發熱,鐵芯由于頻繁動作使鐵芯位移和磁路氣隙增大,而產生很大的電磁噪聲。上述問題不僅增加了維修工作量,有時還影響生產,為此該廠對電路進行了改造,使用RC消火花電路,RC電路選擇的參數是:C為100pF/1000V,R的為1.2kΩ/1W。把RC元件直接接在繼電器的電觸點上,再就是設法減小接觸器的工作電流,采取這些措施后,繼電器的觸點使用壽命大大延長。效果明顯,在滿足了生產要求的同時,還減輕了維修工作量,節約了維修費用。

RC消火花電路在顯示儀表和無紙記錄儀等上也在使用。昌暉儀表制造有限公司生產的帶報警輸出的儀表,在儀表電路板繼電器輸出端均使用了RC消火花電路,對延長繼電器使用壽命和提高儀表抗干擾性能很有幫助。

《關于繼電器觸點火花的處理》-網友“寵盟一生”原創,轉載自網絡

因工作需要,這兩周做了一個兩相三線交流電機正反轉驅動電路,電機需要在一定的角度范圍內正反轉。使用單片機的兩個I/O腳控制正反轉,一個腳控制原點檢測,一個腳控制輸入信號檢測。

最開始,沒有加原點檢測,只是在軟件中進行判斷,此方案導致,單片機每次上電,無法獲取電機的位置。后加上硬件上面的原點判斷,MCU上電,判斷電機是否在原點,沒有在原點,強制回原點,然后檢測輸入信號狀態,做對應的動作。

電機的驅動電路最開始使用的是繼電器直接控制電機正反裝,幾次試驗下來,發現繼電器的觸點吸和和釋放瞬間,會直接導致MCU從新上電。在網上搜索了一下,發現繼電器觸點會在釋放和吸和的瞬間產生火花,對MCU的電源進行干擾。網上的解決方案主要是給繼電器觸點之間加RC吸收電路,R主要為50-200R,1/2W,C為0.01uf-1uf之間,耐壓要大于600V,因為當時手上沒有這兩個元器件故選擇放棄此電路,改為可控硅驅動。

由于單片機的I/O口有限,正反轉只能提供兩個I/O口,沒有管腳可以增加去做過零檢測,故選擇了帶有過零檢測的光電可控硅MOC3061,由于電機的功率不大,故用moc3061直接驅動電機工作,使用的過程中發現,moc3061會有硬件延時,導致電機的位置漂移。moc3061的驅動電路避免了火花,但是有時無法停止下來,排除軟件的錯誤,發現是硬件上面有缺陷,無法達到要求,故有改回繼電器驅動。

繼電器驅動,自己做了一下幾點:

1、繼電器輸出端的線路上面增加磁環(作用不是很明顯)。

2、繼電器和I/O腳之間使用光耦驅動代替二極管(作用不是很明顯)。

3、找了一個壞的開關電源,本來想拆幾塊壓敏電阻,發現沒有壓敏電阻,最有拆了兩塊高壓陶瓷電容,把高壓陶瓷電容加在繼電器輸出觸點和零線之間,發現干擾消失。